Czarny koncentrat barwiący jest niezbędnym składnikiem w wielu branżach, w tym w produkcji włókien syntetycznych (takich jak dywany, poliester i włókniny), folii rozdmuchiwanych (takich jak torby opakowaniowe i folie wylewane), produktów formowanych rozdmuchowo (takich jak pojemniki farmaceutyczne i kosmetyczne), produktów wytłaczanych (w tym arkuszy, rur i kabli) oraz produktów formowanych wtryskowo (takich jak części samochodowe i urządzenia elektryczne). Jego zalety – łatwość użycia, brak zanieczyszczeń, spójny kolor, lepsza jakość części z tworzyw sztucznych i kompatybilność ze zautomatyzowanymi systemami produkcyjnymi – czynią go niezastąpionym. Ponadto, czarny koncentrat barwiący można integrować z różnymi dodatkami, co zwiększa jego funkcjonalność i wygodę użytkowania.

Często zadawane pytania i kluczowe czynniki dotyczące czarnych koncentratów barwiących

Kluczowe składniki czarnego koncentratu barwiącego to sadza, nośnik sadzy, środek zwilżający sadzę, dyspergator sadzy oraz inne środki pomocnicze w procesie produkcyjnym. Producenci często napotykają na poważne trudności w produkcji czarnego koncentratu barwiącego. Problemy takie jak niskie stężenie pigmentu, zanieczyszczenie podczas barwienia, słaba dyspersja sadzy oraz niewystarczająca czerń i połysk mogą wpływać na jakość produktu końcowego. Problemy te prowadzą do niejednolitego zabarwienia, pogorszenia właściwości materiału i trudności w przetwórstwie.

Studium przypadku: Rozwiązywanie problemów z dyspersją w produkcji czarnego koncentratu barwiącego

Niektórzy producenci czarnych koncentratów barwiących napotkali poważny problem. Ich formulacja, zawierająca 40% sadzy i wykorzystująca wosk EVA jako dyspergator, wykazywała nierównomierne właściwości fizyczne podczas wytłaczania. Niektóre wytłaczane pasma były kruche, a inne niezwykle wytrzymałe, pomimo zastosowania wytłaczarki dwuślimakowej i utrzymywania kontrolowanej temperatury w zakresie 160–180°C. Co było przyczyną problemu? Ta nierównomierność wskazuje na powszechny problem w produkcji czarnych koncentratów barwiących: nierównomierną dyspersję sadzy.

Jaki jest najlepszy sposób na rozwiązanie problemu dyspersji czarnej pigmentacji? Zrozumienie dyspersji czarnej sadzy

Sadza, drobny proszek stosowany do pigmentacji i wzmacniania, stanowi wyzwanie w zakresie dyspersji ze względu na dużą powierzchnię właściwą i tendencję do aglomeracji. Uzyskanie równomiernej dyspersji w matrycy polimerowej jest kluczowe dla utrzymania jakości produktu. Nierównomierna dyspersja może prowadzić do powstawania smug, plam, nierównomiernego zabarwienia i niespójności właściwości fizycznych (takich jak kruchość lub nietypowa wytrzymałość).

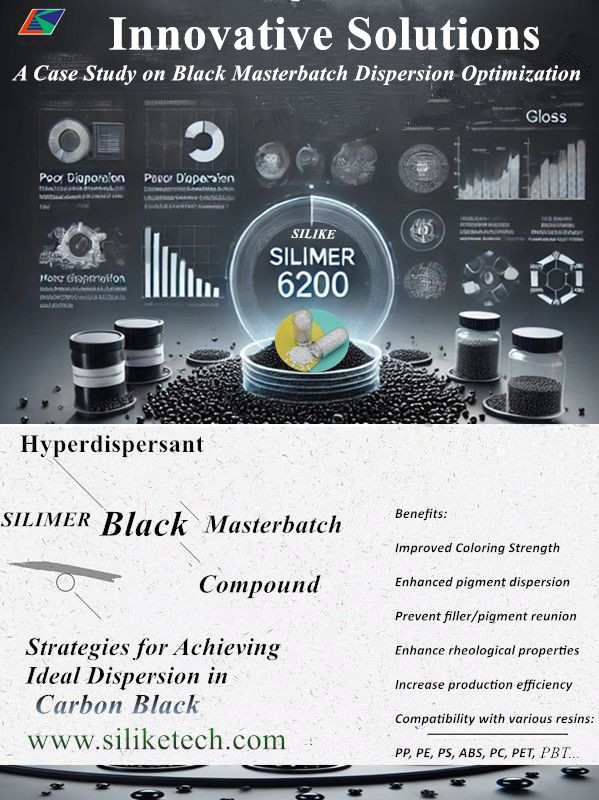

InnowacyjnyRozwiązania umożliwiające uzyskanie równomiernej dyspersji w produkcji czarnego koncentratu barwiącego:Przedstawiamy SILIMER 6200 firmy SILIKE:Udowodniony hiperdyspergujący

Hiperdyspergujący SILIMER 6200został specjalnie zaprojektowany, aby sprostać wyzwaniom związanym z dyspersją czarnego pigmentu i sadzy, zwiększając jednorodność i podnosząc ogólną jakość produktu końcowego.

Korzyści:

- Ulepszona dyspersja pigmentu: Hiperdyspergujący SILIMER 6200poprawia rozprowadzanie sadzy, zapewniając jednorodną kolorystykę.

- Zwiększona intensywność barwienia: Hiperdyspergujący SILIMER 6200zwiększa skuteczność sadzy w osiąganiu pożądanych odcieni.

- Zapobieganie ponownemu połączeniu wypełniaczy i pigmentów: Hiperdyspergujący SILIMER 6200pomaga zachować jednolitość, zapobiegając aglomeracji pigmentów.

- Lepsze właściwości reologiczne: Hiperdyspergujący SILIMER 6200poprawia charakterystykę przepływu koncentratu barwiącego, ułatwiając przetwarzanie.

- Zwiększona wydajność produkcji, obniżenie kosztów: Hiperdyspergujący SILIMER 6200przyczynia się do bardziej wydajnego procesu produkcyjnego.

Hiperdyspergujący SILIMER 6200jest kompatybilny z szeroką gamą żywic, w tym PP, PE, PS, ABS, PC, PET, PBT i innymi, dzięki czemu doskonale nadaje się do szerokiego spektrum zastosowań w koncentratach i mieszankach.

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how Hiperdyspergujący SILIMER 6200 firmy SILIKEmoże pomóc Ci osiągnąć spójne rezultaty i sprostać zróżnicowanym potrzebom branży koncentratów barwiących i mieszanek.

Czas publikacji: 19-11-2024