Prawidłowy dobór dodatków jest kluczowym czynnikiem zarówno dla poprawy właściwości kompozytów drewno-tworzywo sztuczne (WPC), jak i dla poprawy właściwości przetwórczych. Problemy z odkształcaniem, pękaniem i przebarwieniami pojawiają się czasami na powierzchni materiału i właśnie tutaj dodatki mogą pomóc. W linii wytłaczania WPC dodatki są niezbędne do uzyskania odpowiedniej prędkości wytłaczania i gładkiej powierzchni, zapobiegając pękaniu krawędzi.

Spośród różnych wybranych dodatków, największy wpływ na jakość kompozytów drewno-tworzywo sztuczne mają środki smarujące, środki sieciujące, przeciwutleniacze, stabilizatory światła oraz środki przeciwpleśniowe i antybakteryjne. Jeśli chodzi o specjalne dodatki do kompozytów drewno-tworzywo sztuczne, różne żywice matrycowe wymagają opracowania specjalnych dodatków, aby spełnić wymagania dotyczące wydajności produktu kompozytowego lub właściwości przetwórczych. Jednakże, istnieje szeroka gama dodatków do kompozytów drewno-tworzywo sztuczne, a dobór odpowiednich dodatków ma kluczowe znaczenie dla produkcji kompozytów drewno-tworzywo sztuczne.

Rola dodatków w kompozytach drewno-tworzywo sztuczne:Rodzaje i korzyści

Środek sieciujący

Środki sieciujące spajają włókna drzewne z żywicą matrycową, poprawiając wytrzymałość na zginanie i sztywność materiału kompozytowego, a także moduł sprężystości i moduł odporności na pękanie. Środki sieciujące poprawiają również stabilność wymiarową materiału, udarność, rozpraszanie światła oraz redukcję pełzania, co jest bardzo ważne w przypadku produktów takich jak balustrady, poręcze schodowe i barierki ochronne. W przypadku kompozytów drewno-tworzywo sztuczne stosowanych w materiałach dekoracyjnych, główną rolą środka sieciującego jest ograniczenie absorpcji wody przez materiał, co pozwala uniknąć pęknięć naprężeniowych spowodowanych rozszerzaniem się włókien drzewnych pod wpływem absorpcji wody.

Antyoksydant

W przypadku produktów z tworzyw sztucznych i drewna, tradycyjnym głównym przeciwutleniaczem jest BHT i 1010, dwie kategorie. Cena BHT jest nieco niższa, późniejszy efekt utleniania odpornego na ciepło jest dobry, ale sam BHT po utlenieniu tworzy DTNP, którego struktura sama w sobie jest żółtym pigmentem na produkcie barwionym, więc jego zastosowanie nie jest powszechne. 1010 nie tylko w produktach z tworzyw sztucznych i drewna, ale w całym łańcuchu przemysłu polimerów ma szeroki zakres zastosowań i jest również największym i najszerzej stosowanym głównym przeciwutleniaczem na świecie.

Środki przeciwpleśniowe/antybakteryjne

Obecnie stosowane środki przeciwpleśniowe i przeciwdrobnoustrojowe z drewna i tworzywa sztucznego, klasa soli borowo-cynkowych, produkt pleśni i bakterii powodujących gnicie drewna, mają pewne właściwości hamujące, a także dobrą stabilność termiczną i odporność na promieniowanie UV. Łączenie może również poprawić właściwości zmniejszające palność materiału, ale ilość dodatków jest wysoka, ich dodawanie jest kosztowne, a właściwości mechaniczne produktów z drewna i tworzyw sztucznych mają negatywny wpływ. Kolejną klasą są związki organiczne zawierające arsen, których skład jest szeroko stosowany. Przy niewielkiej ilości dodatków, odporność na pleśń i inne właściwości, ale ze względu na zawartość arsenu, substancja nie spełnia norm REACH i ROSH, dlatego producenci tworzyw sztucznych i drewna również zużywają mniej.

Środki smarne mogą poprawić właściwości powierzchniowe plastyfikowanych kompozytów drzewnych i zwiększyć wydajność. Typowymi środkami smarnymi stosowanymi w kompozytach drewno-tworzywo sztuczne są bisceramid etylenu (EBS), stearynian cynku, wosk parafinowy, utleniony polietylen itp. EBS i stearynian cynku są szeroko stosowane w kompozytach drewno-tworzywo sztuczne na bazie HDPE, ale ponieważ obecność stearynianu osłabia działanie sieciujące bezwodnika maleinowego, zmniejsza się wydajność zarówno środków sieciujących, jak i środków smarnych. Dlatego wciąż opracowywane są nowe rodzaje środków smarnych.

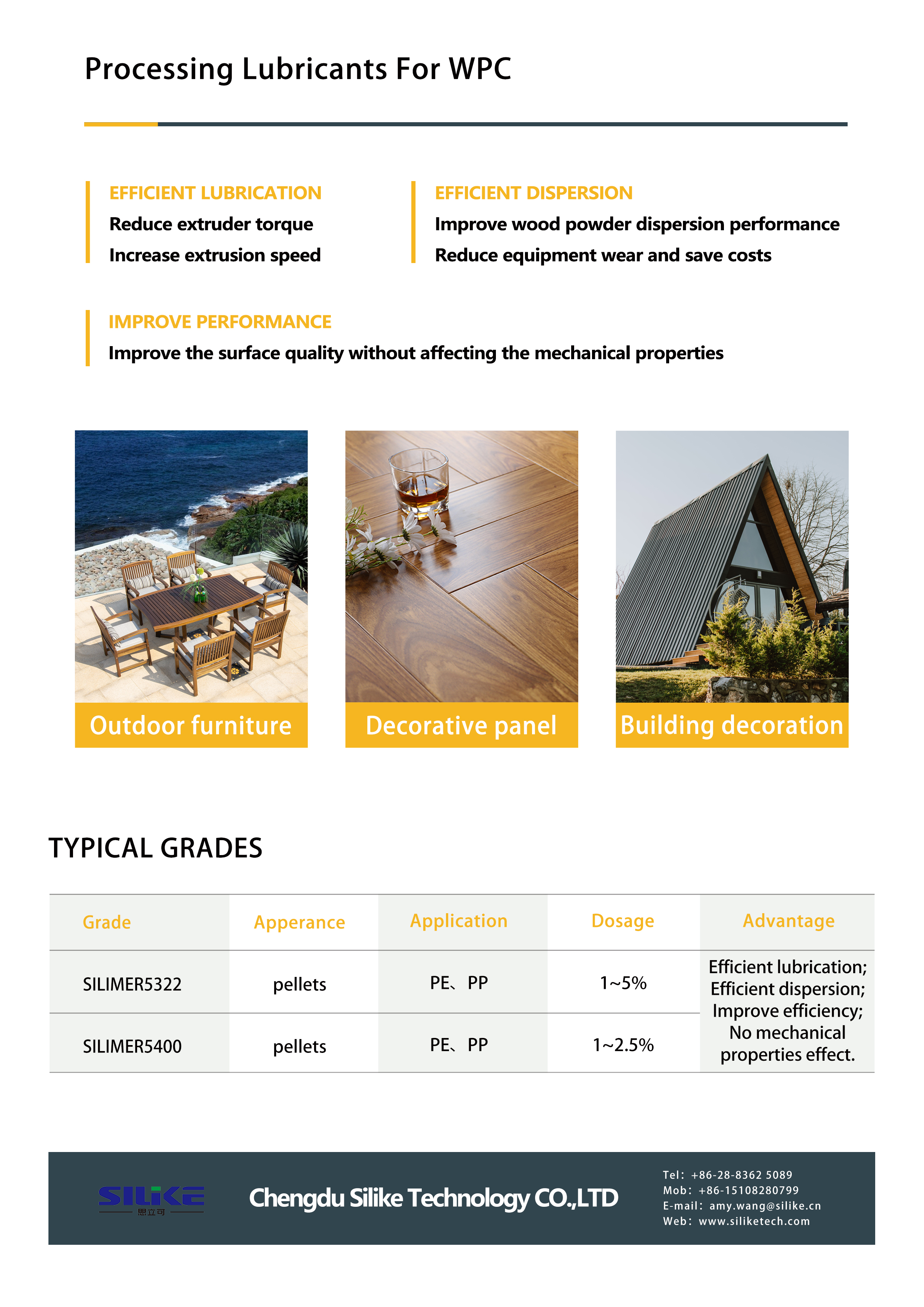

Efektywność spotyka się ze zrównoważonym rozwojem:Wysokowydajne środki smarne do ekologicznego WPC!

To rozwiązać problem smaru do kompozytów drewno-plastikowychrynek, SILIKE opracował serięspecjalne środki smarne do kompozytów drewno-tworzywo sztuczne (WPC)

Ten produkt to specjalny polimer silikonowy, opracowany specjalnie do materiałów kompozytowych drewno-tworzywo sztuczne. Wykorzystuje on specjalne łańcuchy polisiloksanowe w cząsteczkach, aby zapewnić smarowanie i poprawić inne właściwości. Może on zmniejszyć tarcie wewnętrzne i zewnętrzne materiałów kompozytowych drewno-tworzywo sztuczne, poprawić właściwości ślizgowe między materiałami a urządzeniami, skuteczniej zmniejszyć moment obrotowy urządzeń, zmniejszyć zużycie energii i zwiększyć wydajność.

Najważniejsze zSmar SILIKE do kompozytów drewno-tworzywo sztuczneW porównaniu do dodatków organicznych, takich jak stearyniany lub woski PE, możliwe jest zwiększenie przepustowości oraz utrzymanie dobrych właściwości mechanicznych.

Otwórzzielone rozwiązania dla HDPE/PP/PVC/ i innych kompozytów drewno-tworzywo sztuczne. Szeroko stosowane w przemyśle meblarskim, budowlanym, dekoracyjnym, motoryzacyjnym i transportowym.

Typowe korzyści:

1) Poprawa przetwarzania, zmniejszenie momentu obrotowego wytłaczarki i poprawa rozprowadzania wypełniacza;

2) Zmniejszenie tarcia wewnętrznego i zewnętrznego, ograniczenie zużycia energii i zwiększenie wydajności produkcji;

3) Dobra kompatybilność z proszkiem drzewnym, nie wpływa na siły między cząsteczkami tworzywa drzewnego

kompozyt i zachowuje właściwości mechaniczne samego podłoża;

4) Zmniejszenie ilości środka kompatybilizującego, zmniejszenie wad produktu i poprawa wyglądu produktów z drewna i tworzywa sztucznego;

5) Brak wytrącania się osadu po teście gotowania, długotrwała gładkość.

Poniżej znajduje się broszuraProdukty smarne SILIKE do kompozytów drewno-tworzywo sztuczneMożesz przejrzeć naszą ofertę, a jeśli potrzebujesz środków smarnych do drewna i plastiku, podnieś poziom swojej produkcji kompozytów drewno-plastikowych, definiując na nowo jakość! SILIKE z przyjemnością odpowie na Twoje zapytania!

Czas publikacji: 01-11-2023