W branży tworzyw sztucznych i powłok,uzyskanie równomiernego rozproszenia wypełniaczy, pigmentów i środków zmniejszających palnośćTo krytyczne, ale trudne zadanie. Słaba dyspersja może prowadzić do niespójnej jakości produktu, nieefektywnego przetwarzania, pogorszenia wydajności i problemów środowiskowych. Niezależnie od tego, czy produkujesz związki polimerowe, koncentraty barwiące, masz do czynienia ze smugami w farbach lub powłokach, czy nierównomierną ognioodpornością tworzyw sztucznych, problemy z dyspersją mogą znacząco wpłynąć na wydajność produktu i zadowolenie klienta.

Dlaczego dyspersja ma znaczenie? Problem: Wyzwania związane z dyspersją w tworzywach sztucznych i powłokach

1. Niespójna jakość produktu

Niewłaściwa dyspersja wypełniaczy i pigmentów może prowadzić do niejednolitości kolorów, słabego wykończenia powierzchni i nierównych właściwości mechanicznych. Na przykład, nierównomierna dyspersja pigmentów w farbach może prowadzić do powstawania smug lub plam, a nierównomierne rozmieszczenie środków zmniejszających palność w tworzywach sztucznych może negatywnie wpływać na ognioodporność.

2. Nieefektywność przetwarzania

Słaba dyspersja często wiąże się z koniecznością wydłużenia czasu przetwarzania, zwiększenia zużycia energii i stosowania nadmiernej ilości dodatków, co prowadzi do wyższych kosztów, opóźnień w produkcji i zwiększonej ilości braków.

3. Obniżona wydajność

Od wytrzymałości na rozciąganie po odporność na ciepło, nierównomierne rozmieszczenie wypełniaczy lub środków zmniejszających palność może negatywnie wpłynąć na właściwości mechaniczne i wydajność produktu końcowego.

4. Obawy dotyczące środowiska

Większe zużycie energii i stosowanie nadmiernej ilości dodatków przyczyniają się do marnotrawstwa środowiska, zwiększając całkowity ślad węglowy produkcji.

Sprawdzone rozwiązania: rozwiązywanie problemów związanych z dyspersją

1. Zoptymalizuj dobór pigmentów: Wybierz pigmenty o odpowiedniej wielkości i rodzaju cząsteczek w zależności od zastosowania.

2. UżyjSkuteczne dyspergatory:Wykorzystaj hiperdyspergatory w celu zwiększenia dyspersji pigmentu.

3. Dopasuj gęstość: Upewnij się, że gęstość pigmentów i żywic nośnikowych jest zgodna, aby zapobiec sedymentacji.

Jakieś inne rozwiązanie, które mogłoby rozwiązać te problemy bezpośrednio? Jakie?dostępne są innowacje mające na celu poprawę dyspersji pigmentu w kompozytach polimerowych?

Jakie są najskuteczniejsze środki dyspergujące do mieszanek tworzyw sztucznych, koncentratów barwiących lub powłok?

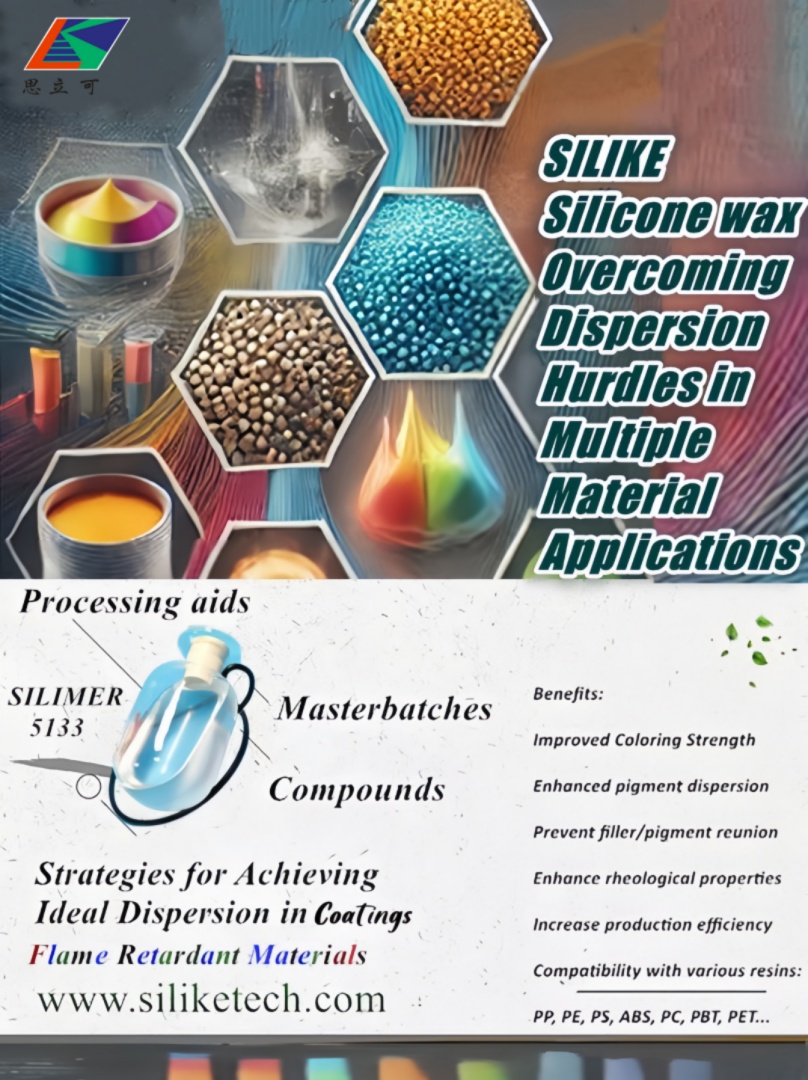

Przedstawiamy innowację:wosk silikonowy SILIMER 5133as Dodatki i modyfikatory kopolisiloksanowe, tenNajskuteczniejsze środki dyspergujące do mieszanek tworzyw sztucznych, koncentraty barwiące i powłoki

SILIMER 5133 to płynny alkilo-modyfikowany siloksan (wosk silikonowy) firmy SILIKE,najnowsze sprawdzone rozwiązanieRozwiązuje problemy z dyspersją w mieszankach tworzyw sztucznych, koncentratach barwiących i powłokach. Jest również stosowany do obróbki powierzchni wypełniaczy nieorganicznych, pigmentów i środków zmniejszających palność, znacząco poprawiając ich właściwości dyspersyjne. Oto, jak może zoptymalizować Twój proces produkcyjny:

Główne korzyści Hiperdyspergujący środek dyspergujący SILIMER 5133 do mieszanek tworzyw sztucznych, koncentratów barwiących i powłok:

1. Większa zawartość wypełniacza, lepsza dyspersja: Hiperdyspergujący środek SILIMER 5133 zapewnia równomierne rozprowadzenie nawet przy większej zawartości wypełniacza.

2. Lepszy połysk i gładkość powierzchni: SILIMER 5133 obniża współczynnik tarcia (COF), zapewniając lepsze wykończenie.

3. Zwiększona szybkość płynięcia stopu: SILIMER 5133 poprawia dyspersję wypełniaczy i wydajność przetwarzania.

4. Doskonałe właściwości antyadhezyjne i smarne: SILIMER 5133 redukuje przywieranie i zwiększa szybkość produkcji.

5. Poprawiona intensywność kolorów: SILIMER 5133 wzmacnia intensywność kolorów bez pogarszania właściwości mechanicznych.

Dlaczego warto wybrać SILIMER 5133?

1. Zaufanie w branży: Chengdu SILIKE Technology Co., Ltd. (w skrócie SILIKE) specjalizuje się w opracowywaniu i stosowaniu dodatków na bazie silikonu do modyfikowanych tworzyw sztucznych, koncentratów barwiących i mieszanek gumowych. Wykorzystując dziesięciolecia doświadczenia w chemii silikonów i materiałoznawstwie, oferujemy szeroką gamę skutecznych dodatków do technologii udoskonalania procesów przetwórczych i obróbki powierzchni tworzyw termoplastycznych, poprawiając ich wydajność, funkcjonalność i zrównoważony rozwój.

2. Wszechstronny: kompatybilny z szeroką gamą mieszanek tworzyw sztucznych, koncentratów i powłok.

3. Zrównoważony rozwój: Zmniejsza wpływ na środowisko poprzez minimalizację odpadów i zużycia energii.

Chcesz rozwiązać swój proces produkcji polimerów i pokonać problemy związane z dyspersją?

Skontaktuj się z firmą SILIKE, aby dowiedzieć się więcej o dodatku kopolisiloksanowym i modyfikatorze SILIMER 5133 lub poproś o próbkę naszego produktu.dyspergatory wosku silikonowego,w tym rozwiązania do dyspersji pigmentów,dyspergator koncentratu barwiącego, wypełniacz, środek dyspergujący,środki wspomagające dyspersję środków zmniejszających palnośćDyspergatory wypełniaczy ATH/MDH, roztwory dyspersyjne do powłok oraz hiperdyspergatory na bazie wosku silikonowego w tworzywach sztucznych. Pozwól, aby wosk silikonowy lub hiperdyspergatory silikonowe firmy SILIKE pomogły Ci osiągnąć stałą jakość, obniżyć koszty i zwiększyć wydajność Twoich tworzyw sztucznych, koncentratów barwiących i powłok. Firma SILIKE dokłada wszelkich starań, aby dostarczać wydajne rozwiązania w zakresie przetwórstwa tworzyw sztucznych, dopasowane do Twoich specyficznych potrzeb, zwiększając optymalną wydajność i wartość Twoich zastosowań.

Tel: +86-28-83625089 or via email: amy.wang@silike.cn, wStrona internetowa: www.siliketech.com

Czas publikacji: 27-02-2025